Mostraremos as últimas tendências e modernas em usinagem moderna que estão impactando significativamente a indústria de manufatura. Com as constantes evoluções tecnológicas, os métodos de usinagem estão se tornando cada vez mais eficientes, precisos e versáteis. Conhecer essas inovações é fundamental para se manter competitivo no mercado atual.

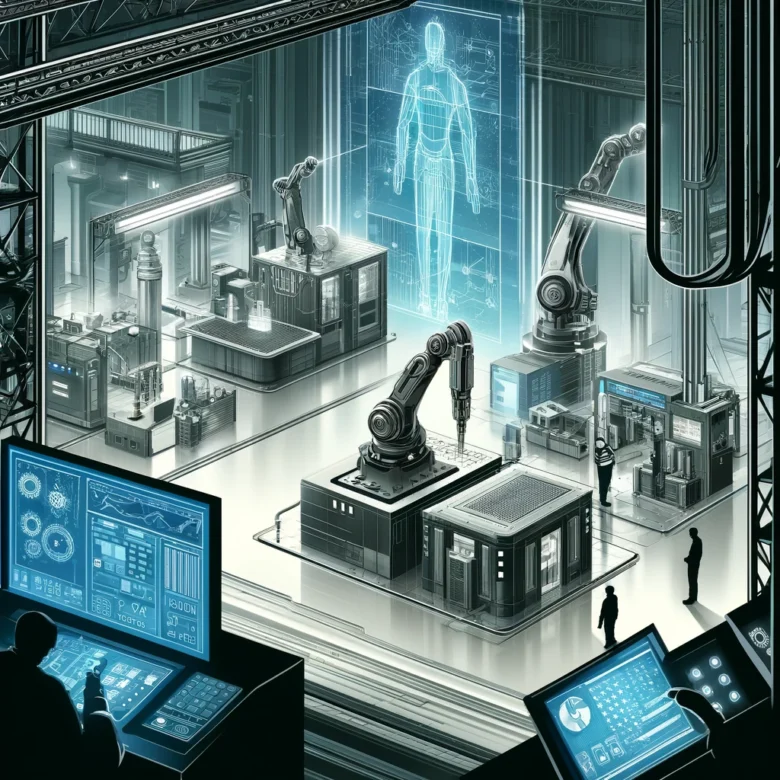

Automação em Usinagem

Descubra como a automação está revolucionando os métodos de usinagem modernos. Com o avanço da tecnologia, máquinas CNC e a aplicação de inteligência artificial estão maximizando a eficiência e a precisão nessa área. A usinagem automatizada está se tornando cada vez mais comum, trazendo benefícios significativos para a indústria de manufatura.

O uso de máquinas CNC permite a produção de peças complexas com um alto grau de precisão. Essas máquinas são controladas por computadores, o que reduz a necessidade de intervenção manual e minimiza erros humanos. Além disso, a velocidade e a repetibilidade alcançadas pelas máquinas CNC contribuem para a eficiência do processo de usinagem.

A aplicação de inteligência artificial na usinagem proporciona avanços ainda maiores. Os sistemas inteligentes podem analisar grandes quantidades de dados em tempo real, otimizando os parâmetros de usinagem e fazendo ajustes automáticos para garantir a qualidade e a consistência das peças usinadas. Isso resulta em um aumento significativo da produtividade e na redução do tempo de produção.

A automação em usinagem é um verdadeiro marco na indústria de manufatura. Com máquinas CNC e inteligência artificial, as empresas podem alcançar níveis de eficiência e precisão anteriormente inimagináveis. A usinagem automatizada se tornou essencial para competir no mercado global, proporcionando uma vantagem significativa para aqueles que adotam essas tecnologias.

| Benefícios da Automação em Usinagem | Tecnologias Utilizadas | Exemplos de Aplicações |

|---|---|---|

| Aumento da produtividade | Máquinas CNC | Indústria automotiva |

| Maior precisão | Inteligência Artificial | Indústria aeroespacial |

| Redução de erros | Tecnologia de monitoramento | Indústria de dispositivos médicos |

A automação em usinagem está transformando a indústria, permitindo níveis de produtividade e qualidade nunca antes vistos. Com máquinas CNC e inteligência artificial, as empresas podem enfrentar os desafios do mercado global de forma mais eficiente e assertiva.

Usinagem de Alta Velocidade

A usinagem de alta velocidade é uma técnica avançada que tem ganhado cada vez mais destaque na indústria de manufatura. Com o uso de velocidades de corte significativamente mais altas do que as utilizadas em processos convencionais, essa abordagem oferece vários benefícios para a produção de peças usinadas.

Uma das principais vantagens da usinagem de alta velocidade é a redução significativa do tempo de produção. Ao permitir velocidades de corte mais rápidas, os tempos de usinagem podem ser consideravelmente encurtados, resultando em ciclos de produção mais eficientes e uma maior produtividade geral.

Além disso, a usinagem de alta velocidade também pode melhorar a qualidade das peças usinadas. As altas velocidades de corte contribuem para um menor impacto térmico no material, reduzindo o acúmulo de calor e minimizando a distorção ou deformação da peça. Isso resulta em peças com maior precisão dimensional e melhor acabamento superficial.

Para ilustrar a importância da usinagem de alta velocidade, considere o seguinte exemplo:

Uma empresa de fabricação de peças metálicas adotou a usinagem de alta velocidade como parte de sua estratégia de redução de tempo e aumento da produtividade. Ao implementar essa técnica em sua linha de produção, eles foram capazes de reduzir o tempo de usinagem das peças em 30%, resultando em uma produção mais rápida e maior capacidade de atender às demandas dos clientes.

Em resumo, a usinagem de alta velocidade é uma abordagem inovadora que traz benefícios significativos para a indústria de manufatura. Ao reduzir os tempos de produção, aumentar a produtividade e melhorar a qualidade das peças usinadas, essa técnica se destaca como uma estratégia eficaz para empresas que buscam otimizar seus processos de fabricação.

| Vantagens da Usinagem de Alta Velocidade |

|---|

| Redução do tempo de produção |

| Aumento da produtividade |

| Melhoria da qualidade das peças usinadas |

Usinagem com Materiais Avançados

A usinagem de materiais avançados, como titânio e compósitos, está se tornando cada vez mais fundamentais para aplicações industriais. Esses materiais oferecem propriedades únicas, como alta resistência, leveza e durabilidade, o que os torna ideais para setores como aeroespacial, automotivo e médico.

No entanto, a usinagem de materiais avançados apresenta desafios significativos. O titânio, por exemplo, é conhecido por suas características difíceis de usinar, como alta reatividade química, baixa condutividade térmica e baixa taxa de remoção de cavacos. Já os compósitos, compostos por diferentes materiais, podem ter uma composição heterogênea e exigir ferramentas especiais para garantir resultados satisfatórios.

A usinagem de titânio requer técnicas especiais para superar essas dificuldades e obter peças precisas e de alta qualidade. Isso inclui o uso de ferramentas de corte adequadas, controle de temperatura durante o processo e lubrificação apropriada para reduzir o desgaste da ferramenta.

A usinagem de compósitos também exige considerações atenciosas. Como os compósitos são formados por diferentes materiais, cada um com diferentes propriedades físicas, é necessário ajustar a velocidade de corte, a taxa de avanço e outros parâmetros para evitar danos à peça ou problemas de acabamento.

Além disso, a precisão dimensional é fundamental na usinagem de materiais avançados, uma vez que pequenos erros podem comprometer a integridade da peça e afetar sua funcionalidade. Portanto, é importante utilizar máquinas de alta precisão e garantir que os processos de usinagem sejam controlados e monitorados adequadamente.

A usinagem de materiais avançados requer expertise técnica e equipamentos especializados para lidar com suas características únicas. É essencial contar com profissionais qualificados e atualizados com as mais recentes técnicas e ferramentas disponíveis.

Desafios na Usinagem de Materiais Avançados:

- Reatividade química do titânio

- Baixa condutividade térmica do titânio

- Baixa taxa de remoção de cavacos do titânio

- Composição heterogênea dos compósitos

- Ajuste de parâmetros de corte em compósitos

- Precisão dimensional e integridade da peça

Usinagem Ambientalmente Sustentável

A implementação de práticas e tecnologias voltadas para a usinagem ambientalmente sustentável tem se mostrado uma preocupação crescente na indústria de manufatura. O objetivo é reduzir o impacto ambiental da usinagem, promovendo a redução do uso de energia e a minimização de resíduos.

Uma das principais estratégias para alcançar a usinagem sustentável é a adoção de máquinas e equipamentos de alta eficiência energética. Por meio da utilização de tecnologias avançadas, é possível controlar energia durante o processo de usinagem, resultando em benefícios tanto para o meio ambiente quanto para o bolso das empresas.

Além disso, a redução de resíduos é uma prioridade na usinagem ambientalmente sustentável. A implementação de medidas como a otimização dos parâmetros de corte, a utilização de ferramentas com maior vida útil e a adoção de sistemas de refrigeração mais eficientes contribuem para minimizar a geração de resíduos durante o processo de usinagem.

Outra abordagem essencial para a usinagem sustentável é a reciclagem e o correto descarte dos resíduos gerados. A separação e o encaminhamento adequado dos materiais descartados permitem a reutilização ou o direcionamento para processos de reciclagem, evitando a acumulação desnecessária em aterros sanitários.

Aufere-se que o investimento em usinagem ambientalmente sustentável não só é benéfico para o meio ambiente e a sociedade como também pode resultar em redução de custos operacionais e maior competitividade no mercado.

Práticas para a Usinagem Ambientalmente Sustentável

A seguir, são apresentadas algumas práticas e tecnologias que contribuem para a usinagem ambientalmente sustentável:

- Utilização de máquinas e equipamentos de alta eficiência energética

- Implementação de sistemas de refrigeração eficientes

- Otimização dos parâmetros de corte para redução do consumo de energia

- Utilização de ferramentas com maior durabilidade e vida útil

- Reciclagem e descarte adequado dos resíduos gerados

Adotar essas práticas contribui para a redução do impacto ambiental da usinagem, além de beneficiar a empresa com a redução de custos operacionais e uma imagem positiva perante o mercado.

| Tecnologia/Estratégia | Vantagens |

|---|---|

| Utilização de máquinas e equipamentos de alta eficiência energética | – Redução do consumo de energia – Controle financeiro a longo prazo |

| Implementação de sistemas de refrigeração eficientes | – Redução do consumo de água – Menor geração de resíduos de refrigeração |

| Otimização dos parâmetros de corte | – Redução do consumo de energia – Aumento da vida útil das ferramentas |

| Utilização de ferramentas com maior durabilidade e vida útil | – Redução da geração de resíduos – Controle financeiro a longo prazo |

| Reciclagem e descarte adequado dos resíduos gerados | – Preservação dos recursos naturais – Redução do impacto ambiental |

Usinagem de Precisão

A usinagem de precisão é um processo fundamental na indústria de manufatura, permitindo a produção de peças com tolerâncias apertadas e alta qualidade dimensional. Com o avanço da tecnologia, métodos e equipamentos cada vez mais sofisticados estão sendo utilizados para garantir a precisão e a exatidão das peças usinadas.

Para alcançar tolerâncias apertadas, a usinagem de precisão utiliza técnicas e ferramentas especializadas, que permitem cortes e acabamentos de alta precisão. O uso de máquinas CNC (Controle Numérico Computadorizado) e a aplicação de softwares avançados de programação garantem a repetibilidade e a consistência dos processos, resultando em peças de qualidade superior.

A usinagem de precisão desempenha um papel fundamental em setores como aeroespacial, automotivo, médico e eletrônico, onde a qualidade dimensional e as tolerâncias apertadas são essenciais para garantir o funcionamento adequado e a segurança das peças e componentes.

Além disso, a usinagem de precisão também exige o uso de ferramentas de medição precisas, como micrômetros, paquímetros e máquinas de medição por coordenadas (CMM), para verificar e garantir a conformidade dimensional das peças produzidas.

Veja um exemplo de uma tabela que apresenta a comparação das tolerâncias dimensionais em diferentes processos de usinagem:

| Tipo de Usinagem | Tolerância Dimensional |

|---|---|

| Usinagem Convencional | ± 0.1 mm |

| Usinagem de Precisão | ± 0.01 mm |

| Usinagem CNC | ± 0.001 mm |

Como podemos ver na tabela acima, a usinagem de precisão é capaz de alcançar tolerâncias muito mais apertadas em comparação com os métodos convencionais de usinagem.

A usinagem de precisão desempenha um papel fundamental na produção de componentes críticos, como engrenagens, eixos, moldes e dispositivos médicos. A precisão e a alta qualidade dimensional garantem o bom desempenho e a funcionalidade desses componentes, contribuindo para a confiabilidade e a durabilidade dos produtos finais.

Benefícios da Usinagem de Precisão:

- Produção de peças com tolerâncias apertadas

- Alta qualidade dimensional

- Consistência e repetibilidade dos processos

- Redução de retrabalho e desperdício de material

- Componentes de maior durabilidade e desempenho

A usinagem de precisão é essencial para diversas indústrias que dependem de peças com alta precisão e qualidade dimensional. Com o uso de métodos e equipamentos avançados, a usinagem de precisão permite a fabricação de peças com tolerâncias apertadas, garantindo a funcionalidade, a segurança e o desempenho dos produtos finais.

Realidade Aumentada na Usinagem

A realidade aumentada está revolucionando a indústria da usinagem, trazendo benefícios significativos para operadores e empresas. Essa tecnologia inovadora utiliza recursos visuais e interativos para auxiliar os operadores durante o processo de usinagem, proporcionando uma maior precisão e eficiência.

Com a usinagem assistida por computador, os operadores podem visualizar informações em tempo real sobre as ferramentas, materiais e parâmetros de usinagem, tudo isso diretamente na peça em que estão trabalhando. Isso permite um controle mais preciso do processo e a identificação rápida de problemas ou ajustes necessários.

Além do auxílio durante o processo, a realidade aumentada também é amplamente utilizada para o treinamento de operadores. Os programas de treinamento baseados em realidade aumentada permitem que os operadores aprendam e pratiquem as habilidades de usinagem em um ambiente virtual seguro e controlado. Isso reduz a necessidade de máquinas e materiais reais, reduzindo tempo e recursos.

A realidade aumentada na usinagem oferece uma abordagem inovadora para melhorar a eficiência operacional e expandir as capacidades dos operadores. Ela proporciona um aprendizado mais imersivo e uma melhor compreensão dos processos de usinagem, resultando em um desempenho aprimorado e redução de erros.

Ao simular cenários de usinagem e permitir a visualização em 3D das peças, a realidade aumentada também facilita a detecção de erros de projeto ou montagem antes mesmo da usinagem iniciar, evitando desperdícios de materiais e tempo.

A implementação da realidade aumentada na usinagem está se tornando cada vez mais comum em diversas indústrias, como automotiva, aeroespacial e de manufatura em geral. Essa tecnologia traz benefícios claros em termos de eficiência, qualidade e segurança para as operações de usinagem.

Vantagens da aplicação da realidade aumentada na usinagem:

- Auxílio aos operadores durante o processo de usinagem

- Maior precisão e controle do processo

- Identificação rápida de problemas ou ajustes necessários

- Treinamento virtual e prático para operadores

- Redução de custos com materiais e máquinas reais para treinamento

- Simulação de cenários de usinagem e detecção de erros

- Redução de tempo e recursos

A realidade aumentada está transformando a usinagem, proporcionando uma experiência mais eficiente, segura e precisa para operadores e empresas. Com benefícios tangíveis e aplicações abrangentes, essa tecnologia promete continuar impulsionando a evolução da indústria de usinagem.

Usinagem Híbrida

A usinagem híbrida é um processo inovador que combina a usinagem tradicional com a manufatura aditiva, também conhecida como impressão 3D. Essa técnica possibilita a criação de peças complexas de maneira mais eficiente, aproveitando as vantagens dos dois métodos.

A usinagem híbrida envolve a utilização de máquinas CNC (Controle Numérico Computadorizado) para realizar a usinagem subtrativa, onde o excesso de material é removido de uma peça bruta, e a aplicação da manufatura aditiva, onde camadas de material são adicionadas para construir a peça desejada.

A combinação desses dois processos permite a criação de peças com geometrias complexas que seriam difíceis ou impossíveis de serem produzidas apenas com a usinagem tradicional. Além disso, a usinagem híbrida oferece benefícios como redução de desperdício de material, menor tempo de produção e maior flexibilidade de projeto.

A usinagem híbrida tem sido amplamente utilizada em diversas indústrias, como aeroespacial, automotiva e médica, para a produção de componentes de alta precisão. A capacidade de produzir peças sob medida, com tolerâncias apertadas e acabamento de alta qualidade, torna a usinagem híbrida uma solução atrativa para aplicações que exigem alto desempenho.

Com a usinagem híbrida, as empresas podem extrair novas possibilidades de design e otimizar seus processos de fabricação, alcançando maior eficiência e competitividade no mercado.

A manufatura aditiva permite a criação de estruturas internas complexas e a incorporação de características funcionais diretamente na peça, enquanto a usinagem tradicional oferece a precisão e o acabamento necessário para atender às exigências de qualidade.

A usinagem híbrida é uma abordagem inovadora que combina um desempenho mais eficaz de ambos os mundos: a versatilidade e a liberdade de design da manufatura aditiva, juntamente com a precisão e a qualidade da usinagem tradicional.

Monitoramento e Controle de Processos

A usinagem moderna requer tecnologias avançadas de monitoramento e controle de processos para garantir a qualidade das peças e promover a melhoria contínua. O monitoramento de usinagem e o controle de processos são essenciais para manter a eficiência operacional, minimizar erros e otimizar a produtividade.

Existem várias técnicas e ferramentas de monitoramento de usinagem disponíveis atualmente, que permitem o acompanhamento em tempo real dos parâmetros de processo e a detecção de qualquer desvio que possa afetar a qualidade da peça. O monitoramento contínuo ajuda a identificar problemas, como desgaste de ferramentas, vibrações excessivas ou variações de temperatura, permitindo que as correções sejam feitas de forma imediata.

O monitoramento de usinagem fornece informações valiosas sobre o processo em andamento, ajudando os operadores a tomar decisões mais informadas e a realizar ajustes precisos para garantir a qualidade das peças.

Além do monitoramento, o controle de processos é fundamental para estabelecer e manter os parâmetros ideais de usinagem. Isso envolve a definição de limites de tolerância, a padronização de métodos de trabalho e a implementação de mecanismos de retroalimentação para correção contínua. O controle de processos garante a consistência do produto final e a conformidade com os requisitos de qualidade estabelecidos.

Um exemplo de tecnologia amplamente utilizada no monitoramento e controle de processos é o sistema de monitoramento online que integra sensores avançados às máquinas de usinagem. Esses sensores coletam dados precisos sobre variáveis como força de corte, temperatura e vibração, permitindo que os operadores monitorem e controlem o processo de forma mais eficiente.

Além disso, o uso de sistemas de análise de dados e inteligência artificial desempenha um papel importante no monitoramento e controle de processos. Essas tecnologias permitem a detecção de padrões, anomalias e tendências, facilitando a identificação de melhorias e a implementação de ações corretivas.

A tabela a seguir resume as principais tecnologias de monitoramento e controle de processos na usinagem moderna:

| Tecnologia | Descrição |

|---|---|

| Sistemas de monitoramento online | Integração de sensores avançados às máquinas de usinagem para coleta de dados em tempo real. |

| Análise de dados e inteligência artificial | Utilização de técnicas de análise de dados e algoritmos de inteligência artificial para identificar padrões e tendências. |

| Sistemas de retroalimentação automática | Implementação de mecanismos de correção contínua com base nos dados coletados durante o processo de usinagem. |

| Software de controle de processos | Aplicativos e sistemas integrados que auxiliam os operadores no controle e monitoramento dos parâmetros de usinagem. |

O monitoramento e controle de processos na usinagem moderna são fundamentais para garantir a qualidade das peças, maximizar a eficiência e promover a melhoria contínua. Essas tecnologias permitem a detecção e correção rápida de desvios, garantindo a consistência e confiabilidade dos produtos fabricados.

Segurança em Usinagem

Quando se trata de usinagem, a segurança dos operadores é uma prioridade absoluta. A adoção de medidas de segurança apropriadas e o uso de equipamentos de proteção adequados são fundamentais para prevenir acidentes e garantir um ambiente de trabalho seguro.

A segurança em usinagem envolve uma série de precauções e práticas que visam proteger os operadores e minimizar os perigos associados ao processo de usinagem. É essencial que todos os operadores sejam treinados em boas práticas de segurança e estejam cientes dos possíveis perigos envolvidos na operação das máquinas.

Entre as principais medidas de segurança em usinagem estão:

- Utilização de equipamentos de proteção individual (EPI), como óculos de segurança, protetores auriculares, luvas e capacetes;

- Monitoramento regular das condições de trabalho, como a verificação do estado dos equipamentos e das ferramentas;

- Implementação de sistemas de segurança nos equipamentos, como dispositivos de parada de emergência;

- Manutenção regular das máquinas e equipamentos, garantindo seu bom funcionamento e segurança;

- Organização do espaço de trabalho para evitar acúmulos de materiais e garantir a circulação segura dos operadores;

- Identificação e gerenciamento de ameaças específicas, como perigos de incêndio, exposição a produtos químicos ou vibrações;

- Monitoramento contínuo das condições de trabalho e implementação de melhorias para promover a segurança a longo prazo.

A segurança em usinagem é um compromisso de todos os envolvidos no processo, desde os operadores até os gestores e supervisores. É importante promover uma cultura de segurança no local de trabalho, incentivando a comunicação aberta sobre questões de segurança e a adoção de boas práticas em todos os momentos.

Além das medidas de segurança em usinagem, também é importante garantir que os operadores recebam treinamento adequado e sejam atualizados regularmente sobre as melhores práticas de segurança. Isso inclui educá-los sobre os perigos específicos associados ao tipo de usinagem realizado, bem como as formas de preveni-los.

Segurança em usinagem, proteção de operadores e prevenção de acidentes devem ser prioridades constantes em qualquer ambiente de trabalho que envolva usinagem. Ao adotar as medidas de segurança apropriadas e envolver todos os operadores nesse processo, podemos garantir um ambiente de trabalho seguro e favorável para todos.

| Equipamentos de Proteção Individual (EPI) | Medidas de Segurança |

|---|---|

| Óculos de segurança | Utilizar EPI adequado para cada etapa do processo de usinagem. |

| Protetores auriculares | Monitorar regularmente as condições de trabalho e os equipamentos. |

| Luvas | Implementar sistemas de segurança nos equipamentos. |

| Capacetes | Realizar manutenção regular dos equipamentos. |

Garantir a segurança em usinagem é um investimento fundamental para qualquer empresa que se preocupa com o bem-estar de seus colaboradores e a qualidade de seu trabalho. Ao adotar as medidas de segurança apropriadas, podemos prevenir acidentes e criar um ambiente de trabalho seguro e produtivo.

Robótica na Usinagem

Na era da automação de processos, a robótica vem desempenhando um papel cada vez mais importante na indústria de usinagem. Os avanços na tecnologia de robôs estão revolucionando a eficiência operacional e mudando a forma como as peças são usinadas.

Por meio da automação de processos, os robôs estão sendo integrados aos sistemas de usinagem, trazendo uma série de benefícios para as empresas. Com a robótica na usinagem, é possível alcançar uma maior eficiência produtiva, reduzindo o tempo de produção e aumentando a capacidade de produção.

Além disso, a utilização de robôs na usinagem proporciona uma maior consistência nos processos, resultando em peças de maior qualidade e com menor taxa de erro. Os robôs podem executar tarefas repetitivas com precisão milimétrica, garantindo a padronização e a qualidade dimensional das peças usinadas.

A integração dos robôs aos processos de usinagem também traz a vantagem de liberar os operadores para tarefas mais complexas e de maior valor agregado. Com a automação de tarefas repetitivas, os operadores podem se dedicar a atividades que exigem criatividade, habilidades técnicas avançadas e análise de dados.

A robótica na usinagem oferece uma solução para enfrentar os desafios da produção em larga escala, permitindo que as empresas aumentem a sua capacidade produtiva e sejam mais competitivas no mercado. Além disso, a automação de processos contribui para a redução de custos e o aumento da eficiência operacional.

A figura abaixo ilustra a integração de robôs aos processos de usinagem:

| Vantagens da Robótica na Usinagem | Exemplos de Aplicações |

|---|---|

| Maior eficiência operacional | Monitoramento e controle de processos automatizados |

| Aumento da capacidade produtiva | Usinagem de peças complexas |

| Redução do tempo de produção | Manuseio de material e alimentação de máquinas automatizados |

| Consistência nos processos | Manipulação de ferramentas e troca de peças automatizadas |

| Liberação dos operadores para tarefas complexas | Montagem e inspeção automatizadas |

A robótica na usinagem está se tornando uma tendência imparável na indústria de manufatura, impulsionada pela busca por maior eficiência operacional e produtividade. Ao adotar a automação de processos, as empresas estão se posicionando para alcançar um novo patamar de excelência na usinagem.