Você irá descobrir as aplicações do torneamento, entenderá a técnica e analisará suas vantagens na indústria moderna.

O torneamento é uma técnica de usinagem amplamente utilizada na indústria, que envolve a rotação de uma peça em um torno e o uso de ferramentas de corte para dar forma à peça. É uma técnica versátil e precisa, capaz de produzir uma ampla variedade de formas e tamanhos, desde peças simples até componentes complexos.

As aplicações do torneamento são diversas e abrangem diferentes setores da indústria, como automotivo, aeroespacial, médico e muitos outros. Essa técnica é essencial na fabricação de peças e componentes essenciais para o funcionamento de máquinas, veículos e equipamentos.

O que é o Torneamento

O torneamento é uma técnica fundamental no campo da usinagem, com ampla aplicação na indústria moderna. O significado do torneamento, seus princípios básicos e os processos de usinagem envolvidos. Além disso, vamos destacar como o torneamento se diferencia de outras técnicas similares, proporcionando uma visão abrangente sobre essa importante prática na fabricação de peças e componentes.

O torneamento é definido como um processo de usinagem que utiliza uma ferramenta de corte para remover material de uma peça em rotação, criando uma forma desejada. A peça, conhecida como “torno”, gira em torno de seu eixo, enquanto um dispositivo chamado “ferramenta de corte” é movido em uma direção controlada, removendo o material indesejado e moldando a peça conforme as especificações desejadas.

Essa técnica de usinagem é amplamente utilizada na fabricação de peças cilíndricas, como eixos, pinos, buchas e parafusos. No entanto, também pode ser aplicada em outros formatos, como superfícies curvas, cônicas e esféricas.

O torneamento envolve diversos processos de usinagem, como corte, desbaste, acabamento e rosqueamento. Os processos variam conforme a complexidade da peça a ser produzida e as exigências de tolerância dimensional e acabamento superficial. O uso de ferramentas adequadas e a seleção correta dos parâmetros de usinagem são essenciais para garantir a qualidade e a precisão das peças fabricadas.

Em comparação com outras técnicas de usinagem, o torneamento se destaca pela versatilidade, eficiência e precisão. Além disso, oferece a capacidade de produzir uma ampla variedade de formas e tamanhos de peças. O torneamento é amplamente utilizado em setores como automotivo, aeroespacial, médico, metalúrgico e de engenharia mecânica.

| Vantagens do Torneamento | Desvantagens do Torneamento |

|---|---|

| Alta precisão dimensional | Limitações na produção de formas complexas |

| Capacidade de produzir peças em larga escala | Requer habilidades especializadas na operação das máquinas |

| Acabamento superficial de alta qualidade | Tempo de usinagem pode ser mais longo em comparação com outras técnicas |

| Ampla gama de materiais pode ser usinada | Limitado a peças de rotação simétrica ou cilíndrica |

História do Torneamento

A história do torneamento remonta às origens das primeiras formas de usinagem na antiguidade. Ao longo dos séculos, essa técnica evoluiu e se desenvolveu em conjunto com o avanço da indústria, desempenhando um papel vital no desenvolvimento industrial.

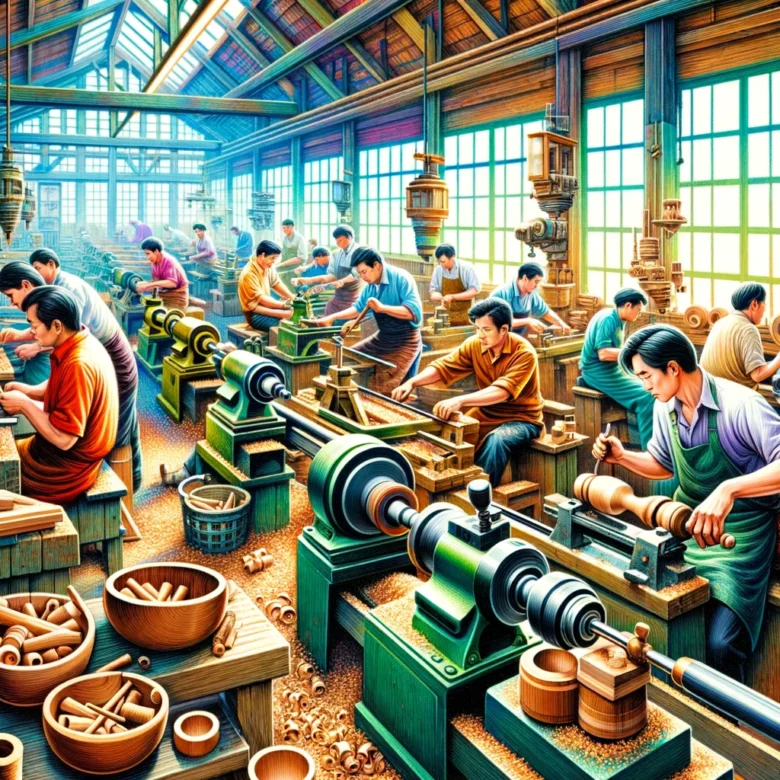

O torneamento, como conhecemos hoje, teve suas raízes na Idade Média, onde os artesãos utilizavam tornos manuais para criar peças de madeira e metal. Essas primeiras máquinas de torneamento permitiam a produção de formas cilíndricas e simétricas de maneira mais eficiente, impulsionando a fabricação de utensílios, armas e outras necessidades da época.

Através dos séculos, o torneamento continuou a se desenvolver, acompanhando as demandas crescentes da indústria e impulsionado pelos avanços tecnológicos. Durante a Revolução Industrial, por exemplo, as máquinas de torneamento foram aprimoradas e a energia a vapor foi incorporada, abrindo caminho para uma produção em massa mais rápida e eficiente.

O desenvolvimento do torneamento ganhou ainda mais impulso com a entrada do torneamento CNC (Controle Numérico Computadorizado), que revolucionou a indústria ao permitir a automação dos processos de usinagem. Com a programação de máquinas CNC, o torneamento se tornou capaz de produzir peças complexas com alta precisão e repetibilidade.

Atualmente, o torneamento é amplamente utilizado em diversas indústrias, como automotiva, aeroespacial, médica e muitas outras. A capacidade de moldar materiais, como metal, plástico e madeira, com precisão e eficiência tornou o torneamento uma técnica essencial no processo de fabricação de uma ampla gama de componentes e peças.

| Período | Desenvolvimento do Torneamento |

|---|---|

| Idade Média | Tornos manuais são utilizados para produzir peças de madeira e metal |

| Revolução Industrial | Entrada de máquinas de torneamento aprimoradas e energia a vapor |

| Século XX | Desenvolvimento do torneamento CNC e automação dos processos de usinagem |

Máquinas de Torneamento e Suas Técnicas

No torneamento, as máquinas desempenham um papel fundamental. Os tornos são os equipamentos industriais mais comumente utilizados nesse processo, oferecendo precisão e eficiência na produção de peças.

Um torno consiste em diversos componentes essenciais que trabalham em conjunto para realizar o movimento de corte e moldar a matéria-prima. Entre os principais componentes, destacam-se:

- Placa de fixação: responsável por prender e girar a peça em rotação.

- Carro transversal: movimenta a ferramenta de corte lateralmente.

- Carro longitudinal: movimenta a ferramenta de corte longitudinalmente.

- Cabeçote móvel: utilizado para posicionar e direcionar a ferramenta de corte.

Além dos tornos convencionais, existem diferentes variações disponíveis no mercado para atender a diversas necessidades industriais, tais como:

- Torno CNC: equipamento automatizado controlado por computador, capaz de realizar operações complexas com alta precisão.

- Torno revolver: possui um ferramental giratório com várias ferramentas de corte, permitindo a execução de múltiplas operações sem a necessidade de alterar as ferramentas manualmente.

- Torno vertical: utilizado para usinagem de peças com geometrias complexas na vertical, especialmente em operações de torneamento cônico.

- Torno copiador: reproduz o mesmo perfil de peças a partir de um modelo original, sendo utilizado em produções seriadas.

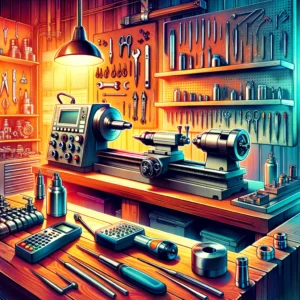

Essas diferentes máquinas de torneamento oferecem flexibilidade e capacidade para atender às exigências específicas de cada processo produtivo, garantindo a qualidade e a precisão nas operações de usinagem. A figura abaixo exemplifica um torno CNC:

Ferramentas de Corte no Torneamento

No torneamento, as ferramentas de corte são elementos fundamentais para a obtenção de resultados precisos e eficientes. Elas são responsáveis por remover o material em excesso, moldar a peça e definir sua geometria final. Conhecer as principais ferramentas de corte utilizadas nesse processo é essencial para um bom desempenho na usinagem.

Existem diferentes formatos e geometrias de corte, cada um adequado para determinadas aplicações e materiais. Além disso, as ferramentas de corte são produzidas a partir de materiais específicos, visando obter resistência ao desgaste e melhor desempenho durante o torneamento.

Entre as ferramentas de corte mais comuns no torneamento, destacam-se:

- Ferramentas de torneamento: essas ferramentas possuem um ou mais cortadores em suas extremidades e são utilizadas para realizar trabalhos de torneamento em geral.

- Ferramentas de mandrilamento: utilizadas para criar ou refinar furos de diversos diâmetros em uma peça. São fundamentais para a obtenção de medidas precisas e superfícies internas de qualidade.

- Ferramentas de roscamento: projetadas especialmente para a criação de roscas internas e externas em peças, proporcionando uma fixação segura e precisa.

Além dessas, há uma variedade de outras ferramentas de corte disponíveis no mercado, cada uma com suas características específicas e aplicações particulares. A escolha da ferramenta correta dependerá do tipo de material a ser usinado, da geometria desejada e das exigências do projeto.

Tipos de Torneamento

No torneamento, existem diferentes tipos de operações que podem ser realizadas para atender às necessidades específicas de cada projeto. Dois dos principais tipos de torneamento são o torneamento cilíndrico e o torneamento cônico. Cada um desses tipos possui características distintas e aplicações mais comuns.

No torneamento cilíndrico, a ferramenta de corte se move em uma trajetória paralela ao eixo de rotação da peça, resultando em um formato cilíndrico. Esse tipo de torneamento é amplamente utilizado na produção de peças como eixos, hastes e pinos.

Já no torneamento cônico, a ferramenta de corte se move em uma trajetória que forma um cone enquanto a peça gira. Esse tipo de torneamento é comumente empregado na criação de peças com formatos cônicos, como cones, roscas e peças com superfícies inclinadas.

É importante ressaltar que esses são apenas dois exemplos de tipos de torneamento, e existem outros tipos que também podem ser utilizados, dependendo das necessidades específicas de cada projeto.

Exemplos de Aplicações do Torneamento Cilíndrico e Cônico:

| Tipo de Torneamento | Exemplos de Aplicações |

|---|---|

| Torneamento Cilíndrico | Fabricação de eixos, hastes, pinos |

| Torneamento Cônico | Criação de cones, roscas, superfícies inclinadas |

Torneamento CNC

A automação tem desempenhado um papel fundamental na evolução do torneamento, trazendo inovação e eficiência aos processos industriais. Um dos resultados mais significativos dessa transformação é o torneamento CNC, uma forma automatizada de torneamento controlada por computador.

No torneamento CNC, a programação de máquinas desempenha um papel fundamental. Através de comandos digitais precisos, é possível controlar a velocidade, o movimento e a posição das ferramentas de corte, garantindo uma maior precisão e qualidade nas peças usinadas.

A automação oferecida pelo torneamento CNC traz uma série de vantagens para a indústria. Ao eliminar a necessidade de intervenção manual constante, é possível aumentar a produtividade, reduzir erros e minimizar o tempo de inatividade da máquina. Além disso, a programação de máquinas permite a produção em larga escala, com alta repetibilidade e precisão, atendendo às demandas de setores como automotivo, aeroespacial e médico.

A tecnologia de torneamento CNC está em constante evolução, incorporando recursos avançados de automação e controle. Com inovações como a integração de sensores e dispositivos inteligentes, é possível obter um monitoramento em tempo real das operações, resultando em maior eficiência, menor desperdício de matéria-prima e redução de custos.

Aplicações do Torneamento

O torneamento é uma técnica amplamente utilizada na indústria moderna, oferecendo uma ampla gama de aplicações na fabricação de peças. Desde a produção de componentes simples até a fabricação de peças complexas, o torneamento desempenha um papel importante em setores como o automotivo, aeroespacial e médico.

No setor automotivo, o torneamento é essencial para a fabricação de peças como virabrequins, eixos e pinos. Com a precisão e a capacidade de usinar materiais resistentes, como aço e alumínio, o torneamento garante a qualidade e o desempenho das peças automotivas.

No setor aeroespacial, o torneamento é utilizado na produção de componentes críticos, como rotores de turbina, cilindros e conexões. A alta precisão do processo de torneamento garante que essas peças cumpram os requisitos rigorosos de segurança e eficiência exigidos na indústria aeroespacial.

No setor médico, o torneamento é aplicado na fabricação de próteses, implantes e instrumentos cirúrgicos. A capacidade de usinar materiais bi compatíveis, como titânio e aço inoxidável, permite a produção de peças personalizadas que se encaixam perfeitamente nas necessidades médicas específicas.